La reacción natural de cualquier gerente o administrador de una unidad en tiempos de crisis es reducir al mínimo los gastos operacionales. Cada peso a incluir en un presupuesto debe estar muy bien justificado. Lo anterior solo es razonable en gastos asociados a dar continuidad operacional. ¿Es esta la decisión acertada?

Si pudiésemos ser reduccionistas en las motivaciones de un proceso productivo, se basa en maximizar sus utilidades de forma sustentable. Lo anterior se consigue maximizando los ingresos y minimizando los gastos. El carácter sustentable de un proceso productivo está relacionado, en un gran porcentaje, en evitar que se produzcan fallas que provoquen daños en el medio ambiente, comunidad, salud y seguridad. Si considero que el precio de venta del bien producido alcanza los niveles más bajos históricos, la reducción del costo unitario de producción debe minimizarse lo más posible.

En general los KPI individuales para las diferentes unidades de negocio, son evaluados a través de períodos de tiempo que pueden provocar un enfoque al submantenimiento, tanto por la frecuencia de realización del plan matriz, la adquisición de repuestos de forma incorrecta, como la aplicación de estrategias de mantenimiento erróneas.

Quedémonos en el stock de repuestos a mantener en bodega, uno de los ítems de mayor impacto en los costos. ¿De qué depende la cantidad óptima? De varios parámetros, pero pongamos el foco en uno de los más críticos, la demanda, la cual está dada por la tasa de falla más el consumo debido al plan matriz. Aunque ambos conceptos están relacionados en cierto grado, analicémoslos por separado: La tasa de falla está relacionada con la confiabilidad, y por ende con la probabilidad de falla. El consumo del plan matriz depende de la estrategia de mantenimiento elegida. En ambas variables la ingeniería de mantenimiento es crucial para optimizar este activo tan caro.

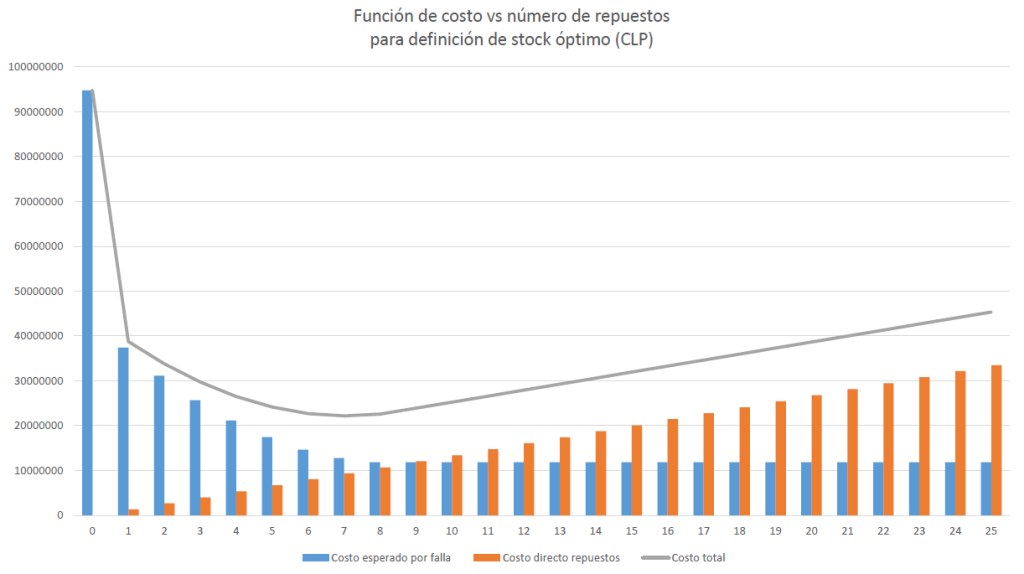

Para la definición del stock óptimo de repuestos, según una demanda dada constante, construyamos un modelo simple: Haremos que el costo global de mantenimiento solo dependa del costo esperado por falla (riesgo) más el costo invertido por repuesto (costo de almacenamiento más costo de adquisición y costo de compra). Asumiremos que el costo invertido es proporcional al número de repuestos.

¿Qué pasa si no tengo repuestos? Por supuesto el costo invertido por repuesto es 0, ya que estos no existen. Pero el costo esperado a falla tiene un valor alto. Lo anterior considerando que el costo esperado por falla está dado por la probabilidad de ocurrencia (probabilidad de falla, F(t)) por la consecuencia monetaria del evento (donde puedo considerar solo las pérdidas productivas durante el tiempo en que el sistema se encuentra detenido).

¿Qué pasa si tengo veinticinco repuestos? El costo esperado a falla es bajísimo, ya que la probabilidad de que fallen los 25 repuestos mientras se repare el equipo original es muy baja, reduciendo el tiempo detenido. Pero el costo invertido en repuestos es alto, ya que, como indicamos, este costo es proporcional a la cantidad de repuestos en bodega.

En conclusión, las herramientas de Ingeniería de Mantenimiento juegan un papel clave para la optimización de recursos en tiempos de crisis, siendo la forma de optimizar el costo unitario de producción, asegurando continuidad operacional de forma sustentable a su proceso productivo.